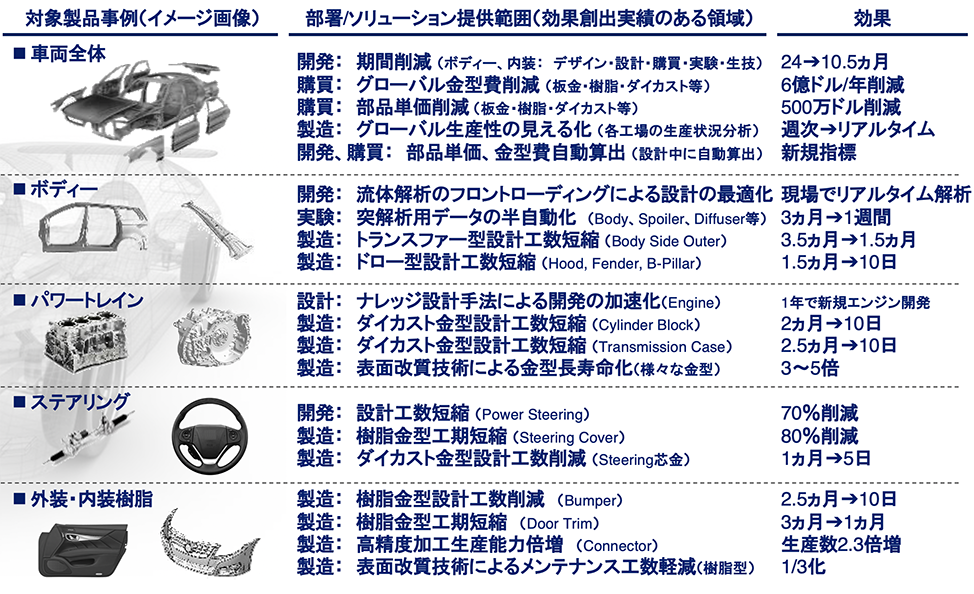

支援実績9:自動車メーカー:開発と製造の課題解決

開発と製造においての課題解決、圧倒的な成果を創出

自動車開発と金型製造業での金型製造における工期削減

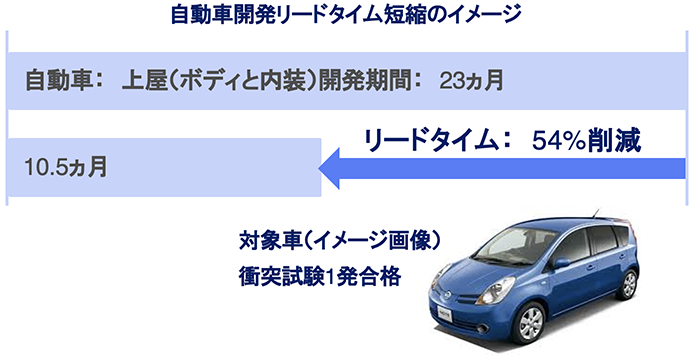

自動車メーカー:上屋開発を23ヵ月➔10.5ヵ月

自動車の開発は様々な部署(デザイン、設計、実験、購買、生技等)がパラレルに作業しており、関係者全員がプロセスの因果関係や優先順位を体系化した形で情報共有できていなかった。全プロセスを体系化し、標準化した上で技術を形式知化する事により、全体的な開発リードタイムが圧倒的短縮に成功。

取り組み内容

- デザイン、設計、実験、購買、生技プロセスの見える化と整流化

- ベスト断面、締結、ロケート、合わせの標準化

- 半自動設計ツール(CAD)の構築

- 設計プロセス支援、設計ナビゲーションシステムの構築

- デジタルデザイン評価方法と進捗管理システムの構築

- デジタル干渉チェックと進捗管理システムの構築

- 設計マイルストーンと開発進捗管理手法の構築

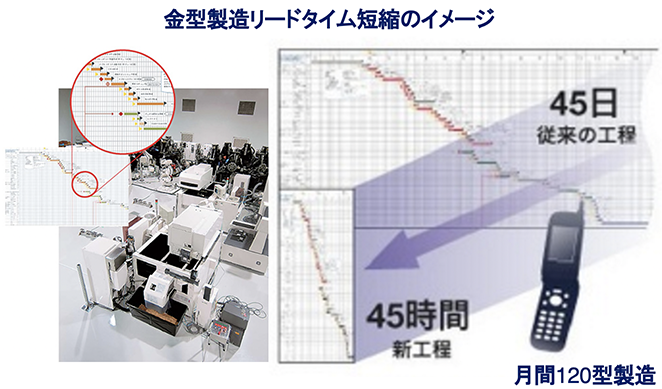

金型製造業:量産金型の製造を45日➔45時間

熟練者しかできないと言われてきた金型製造をプロセスの体系化と、技術の形式知化を行う事により判断、作業に整理ができ、作業を自動化する事により圧倒的な工期短縮に成功。

取り組み内容

- 金型設計、金型製造、成形までのプロセスを標準化

- 金型半自動設計・CAM連動システムの構築

- 高速加工、外段取り、5μ精度加工設備と環境開発

- レーザー工具測定・自動補正機能の開発

- 製造プロセスワークフローエンジンの開発

- RFIDを用いた工具管理と製造のアルバイト化

- 3次元組図(図面レス)システムの構築

- 生産管理システムの構築

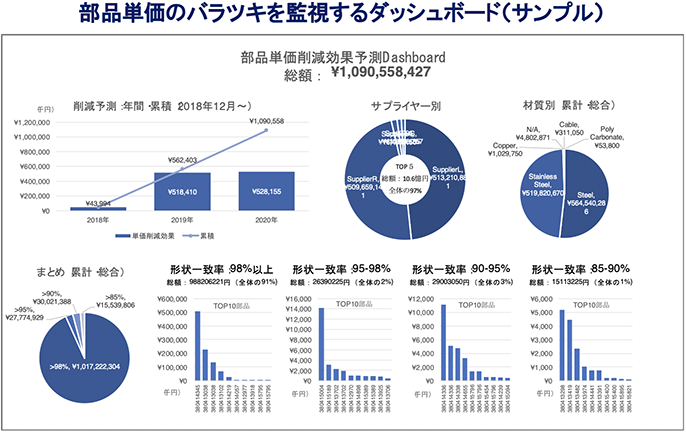

ノウハウの可視化と部品原価削減

自動車メーカー:類似形状分析によるノウハウの可視化

類似形状を抽出する形状検索エンジンを活用する事により、部品番号や類似品番に頼らず、過去の実績・ノウハウを再利用と、部品流用率を飛躍的に向上する事が可能。予兆分析、機械学習に向けた分析にも類似形状によるデータの精査は有効的。

自動車メーカー:部品コスト削減 初年度500万ドル

類似形状検索をベースに部品コスト、金型コストのバラツキを分析する事で、量産コストを大幅に削減する事が可能。

取り組み内容

- アンケートによるコストバラツキ分析

- 類似形状に基いたコストバラツキ分析

- グローバル為替変動ルールに基づいたドル変換ロジック構築

- 類似形状分析システムと設計、購買のDB連携を構築

- 類似形状によるコスト差分分析手法の構築

- グローバルにおける部品単価比較の見える化(B.I.ツール構築)

量産金型コスト削減と生産状況の見える化

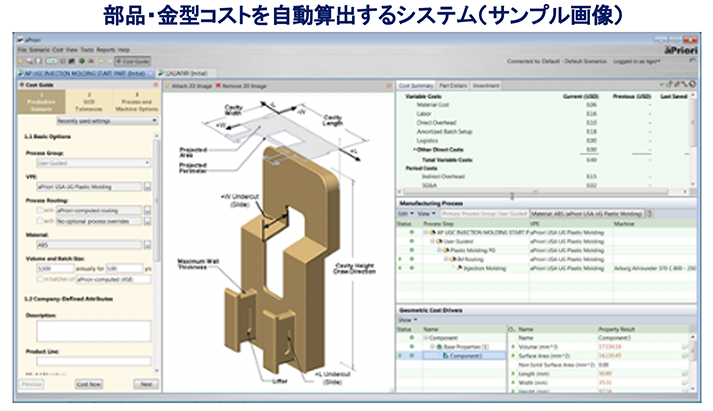

自動車メーカー:金型コスト削減 年間約6憶ドル

3次元データをベースに、部品単価と金型コストを自動算出。更にシステムと組み合わせる事で、達成が難しいコスト目標に対し、開発最中に設計者自身がコスト評価しながら開発を可能とする。

取り組み内容

- 金型コスト分析

- 金型コスト算出ルール(方程式)の構築

- 金型自動見積りシステムの構築

- 統計分析による金型コスト妥当性分析

- 金型コスト評価システムの構築

- 3次元金型製造要件チェックツールの構築

- 金型BOMシステムの構築

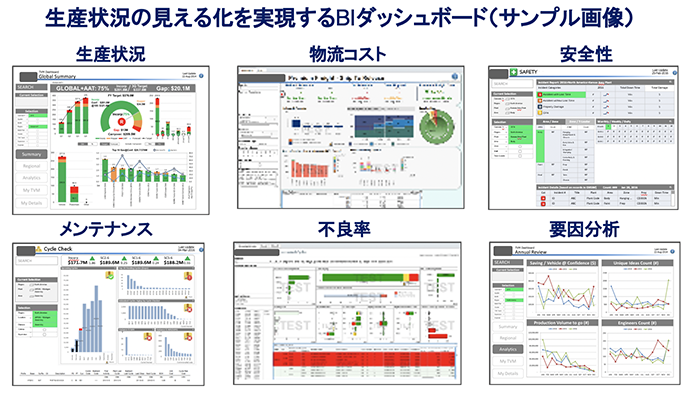

自動車メーカー:リアルタイムな生産状況の見える化

Safety、Quality、Delivery、Cost、People、Maintenance、Environmentにおけるグローバルでの各工場の生産情報を集結しBI(Business Intelligence)ダッシュボードとして、リアルタイムに生産状況の見える化を実現。

取り組み内容

- 各工場からのデータベースの連携

- 生産情報のクレンジング(整流化)の自動化

- 生産情報の統合化(データレイク)構築

- 重要経営指標の定義と、ダッシュボードのデザイン及び構築

- 要因分析、予兆分析ロジック構築

- 通貨自動変換ロジック構築

- 運用マニュアル作成及び現場リリース

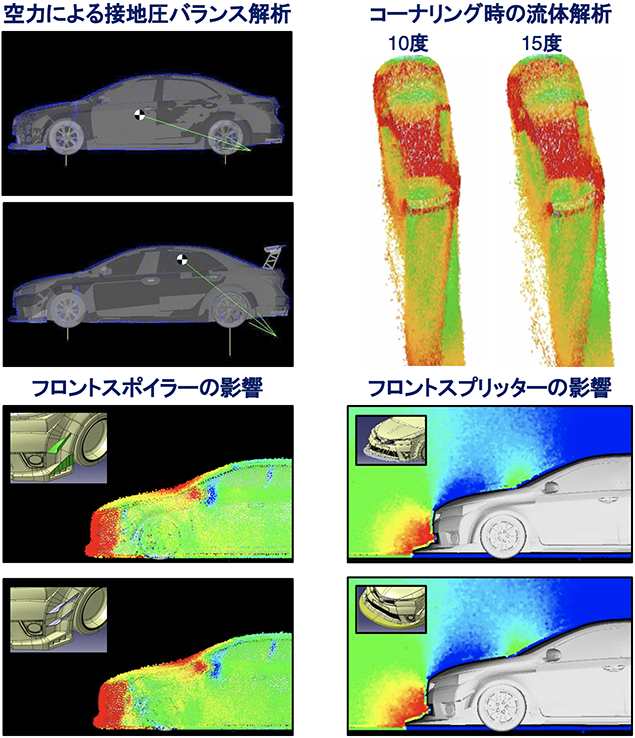

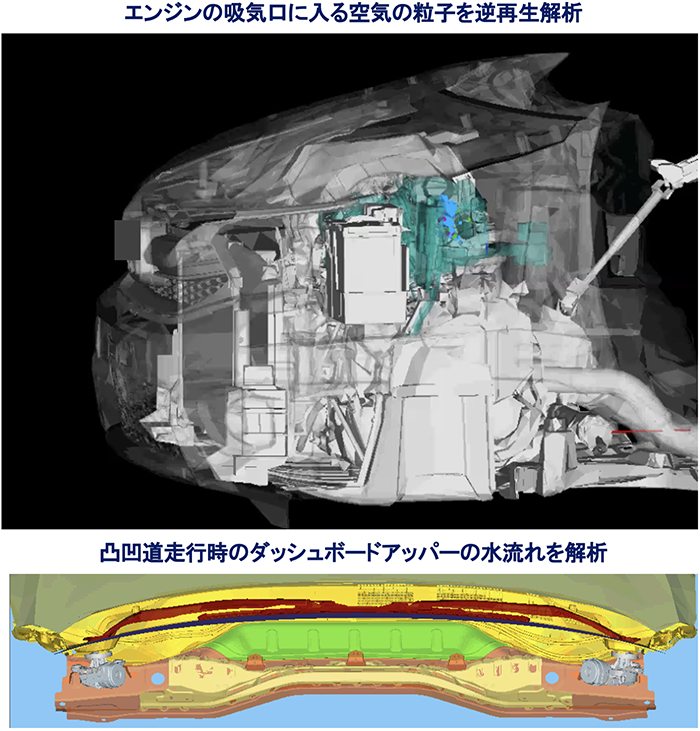

粒子法解析を用いた設計の最適化(設計者が活用する為の解析)

自動車メーカー:粒子法解析を用いた設計の最適化1

レーシングサーキットでのエアロパーツの調整を粒子法の流体解析をする事により設計の最適化が実現。パソコン一台で解析可能。

自動車メーカー:粒子法解析を用いた設計の最適化2

解析納期が長すぎて、設計とサイマルに開発が進まない状況を、設計者がメッシュレスで簡易解析ができる手段を提供する事によりサイマル設計を実現。

流体せん断装置活用する事による加工効率の向上と、強アルカリイオン水を活用した廃液のゼロ化

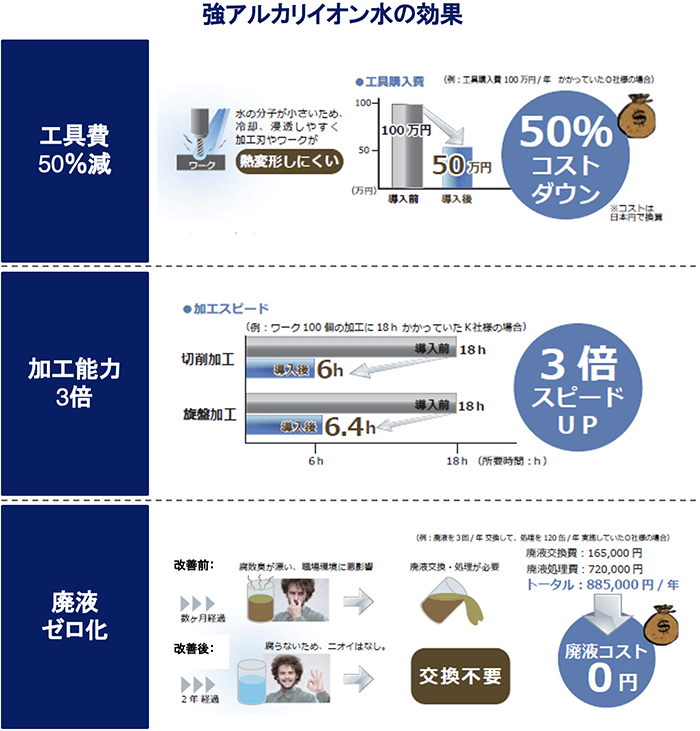

電子業界:水分子の微粒子化による加工能力向上

自動車メーカー:強アルカリイオン水の活用で廃液激減

強アルカリイオン水と廃液リサイクルシステムで90~99%再利用可能な環境型洗浄システムが実現。既に3年以上、洗浄と切削液の交換無しの実績あり。

金型の長寿命化する表面改質技術とインダストリー4.0を加速する工場の3次元化

自動車・スポーツ用品業界:金型の長寿命化を実現

表面改善技術とは、メディアを超高速(音速)で物質表面に放射し、メディアと物質表面で起こる熱化学反応を用いることにより高い圧縮残留応力を導入し、物質表面の硬度を上昇させる最新技術であり、金属組織の微細化・硬度上昇・圧縮残留応力の付与に依り、飛躍的に疲労強度及び摺動性等の向上を実現。

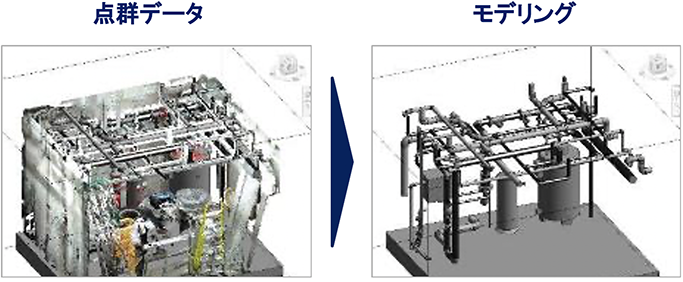

自動車業界:高速・高精度工場スキャニングと3次元化

39万平米の工場を9日間で点群データ化する事が可能。点群データをベースにモデリングする事で、生産シミュレーションを実現する為の3次元データを準備する事が可能。

スキャニングの仕様

設備:FAROシステム(3次元スキャナー)

範囲:半径10m(XYZ360度)

精度:約1㎜/Scan(複合のスキャン合わせで±5mm)

時間:約12分/Scan

出力:点群/IFCデータ